J’avais déjà eu l’occasion de vous présenter PiCano, un boîtier VESA pour le Raspberry Pi. Très résistant, il permet de monter votre Raspberry Pi à l’arrière d’un moniteur/TV en utilisant les trous de montage standardisés présents à l’arrière. Steve a souhaité apporter un « petit » changement dans la conception… Pas si simple, en fait !

Au sommaire :

- 1 PiCano un boîtier VESA pour le Raspberry Pi

- 1.1 Un boîtier à la norme VESA

- 1.2 Un petit changement dans la conception

- 1.3 Le diable se cache dans les détails

- 1.4 Trop de temps passé

- 1.5 La déformation de la plaque

- 1.6 La vis à tête fraisée

- 1.7 Gérer le stock

- 1.8 Comment faire ?

- 1.9 Le premier test.

- 1.10 Fabrication de l’outil de poinçonnage

- 1.11 Un peu plié

- 1.12 Les pièces de l’outil

- 1.13 Réalisation de l’opération de poinçonnage

- 1.14 Le retour sur investissement.

- 1.15 Voilà, c’est tout

- 2 PiCano un boîtier de Raspberry Pi VESA, design et costaud

- 3 Conclusion

- 4 Sources

PiCano un boîtier VESA pour le Raspberry Pi

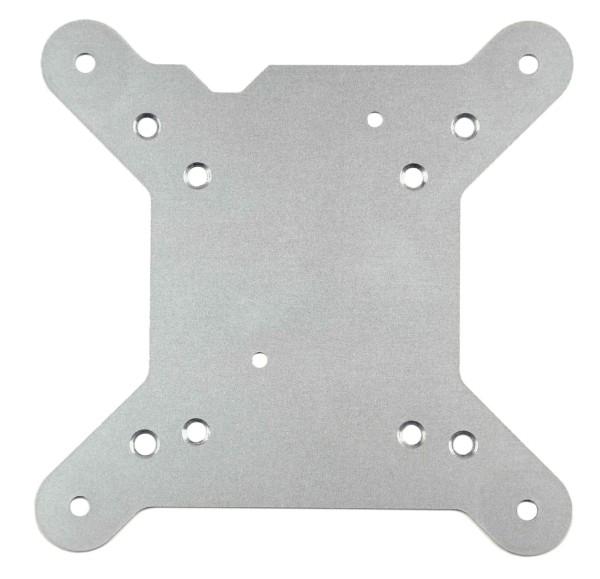

Un boîtier à la norme VESA

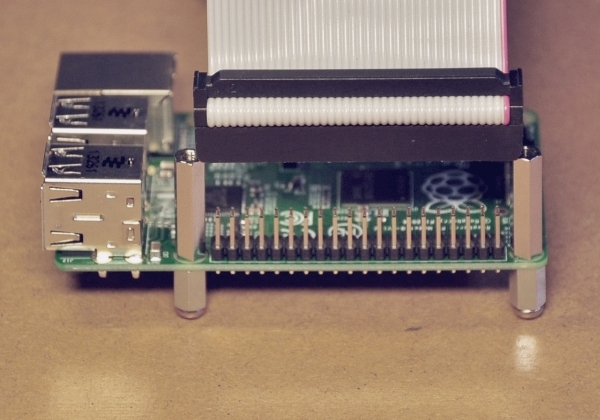

Et si la fixation VESA est déjà utilisée ? Pas de souci. Dans ce cas le boîtier PiCano viendra simplement s’intercaler entre le support VESA et l’écran.

Et si la fixation VESA est déjà utilisée ? Pas de souci. Dans ce cas le boîtier PiCano viendra simplement s’intercaler entre le support VESA et l’écran.

La construction métallique et la quincaillerie livrée permettent une fixation solide même dans cette configuration.

Sur l’image de gauche, vous voyez un écran iiyama. Entre la plaque de fixation sur le pied et l’écran, le PiCano a été intercalé. Ceci ne remet pas en cause la solidité du montage.

Un petit changement dans la conception

Pour info, l’original de cet article, les images et les graphiques ont été préparés sur un Raspberry Pi par le créateur de PiCano : Steve Royd Marker – Tous droits réservés

Je lui laisse la parole pour la suite de cette page.

PiCano est un boîtier VESA pour le Raspberry Pi. Il est en vente depuis un certain temps maintenant. Et comme pour tous les produits mis sur le marché, un des paris c’est de savoir combien de temps les ventes dureront. Par conséquent, vous commencez aussi simplement que possible et lorsque vous voyez les ventes se développer, vous améliorez les méthodes de production, d’emballage, et vous essayez également de réduire les stocks.

Le diable se cache dans les détails

Développer un nouveau produit est quelque chose de très amusant. Fignoler les derniers détails du projet, demande souvent beaucoup plus d’efforts. C’est toujours à la fin, que les problèmes les plus difficiles restent. Une fois que le produit est en production, un amusement différents apparaît : Améliorer les méthodes de production (l’efficacité). Il peut s’agir de la de la production, de la façon dont vous emballez le produit ou même d’une refonte du produit lui-même afin de contourner certains problèmes de production rencontrés… Ou, dans le cas présent, des méthodes de production qui prennent trop de temps .

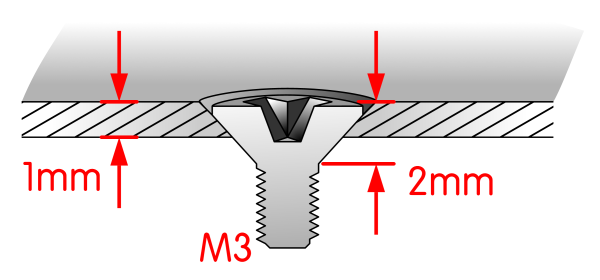

Dans cet article, je vais vous présenter l’un des problèmes présent sur PiCano à l’origine. Il concerne le perçage des trous dans la tôle d’aluminium pour les vis M3 à tête fraisée. Le perçage et le fraisage sont un problème depuis le début. C’est un processus lent et difficile.

Pourquoi ?

Trop de temps passé

Il y a plusieurs raisons pour lesquelles le fraisage a dû être modifié. L’une d’elles est le temps important passé à fraiser les trous dans la plaque d’aluminium, pour loger la tête de la vis. La tête de la vis ne doit pas dépasser au-dessus de la tôle d’aluminium. Cela pourrait endommager l’arrière du moniteur lorsque PiCano est utilisé comme «support VESA» (entre le moniteur et un support mural, par exemple). Les trous des vis doivent donc être fraisés. On pourrait penser que cela demande simplement l’utilisation d’une perceuse, suivie du fraisage de chaque trou à une profondeur prédéfinie…

Mais ce n’est pas si simple…

Pour commencer, l’aluminium anodisé semble toujours être de qualité douce. Ce type d’aluminium a tendance à coller aux bords de coupe du foret à fraiser (ci-dessous).

Par conséquent, je devais arrêter le foret au moins tous les 3 trous et enlever les copeaux d’aluminium, qui encombrent le foret. Celui-ci ayant 3 tranchants, j’ai donc besoin de le faire trois fois tous les trois trous. Pour empêcher l’aluminium de coller trop fort sur le foret j’utilise une huile légère. Mais cela signifie que je dois nettoyer après. Oui … le processus de fabrication commence à sembler plus long, n’est-ce pas?

La déformation de la plaque

L’aspect suivant à considérer est la flexion de l’aluminium autour du trou, due à la pression du foret à fraiser. Lorsque le foret commence à coincer, il faut appliquer plus de force vers le bas pour continuer à couper, ce qui entraîne une déformation vers le bas autour du trou

Pour compenser cela, j’ai un deuxième foret à fraiser monté sur le tour, à côté de ma perceuse à colonne. Je peux donc fraiser l’arrière du trou pour enlever la matière déformée par le fraisage. En même temps, je dois être très prudent, parce que quand je fraise sur la perceuse à colonne, je peux définir une profondeur maximale. Mais quand je retire la matière déformée sur le tour, je peux dépasser la profondeur parce que je ne peux pas mettre de butée. Par conséquent je peux agrandir le trou et la vis passera à travers. Cela veut dire qu’il faut jeter une pièce par ailleurs parfaitement correcte. (Ce qui donne généralement lieu à l’émission d’une quantité considérable de jurons… Vous voyez ce que je veux dire…?)

Le dernier plaisir, c’est de retirer l’huile avec un chiffon. Le tissu accroche aux bords rugueux du trou, laissant des peluches que je dois enlever manuellement en les récupérant avec mes ongles. C’est un bon test pour ma patience. (…?) Le temps c’est de l’argent, et tous ces détails stupides prennent une énorme quantité de temps pour faire un simple trou avec une bosse dessous. Une chose que le client final ne s’attend normalement pas à trouver, et qu’il n’appréciera pas particulièrement.

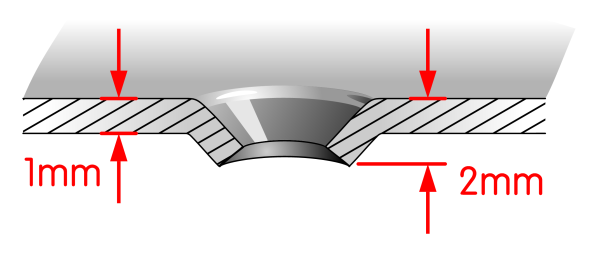

La vis à tête fraisée

Ensuite, il y a le problème que la vis à tête fraisée M3, a une tête conique d’au moins 2mm de hauteur. Mais la tôle d’aluminium fait seulement 1mm d’épaisseur, donc ça dépasse 🙁

Pour résoudre ce problème, on peut utiliser une rondelle pour vis M4 de 0,85 mm d’épaisseur.

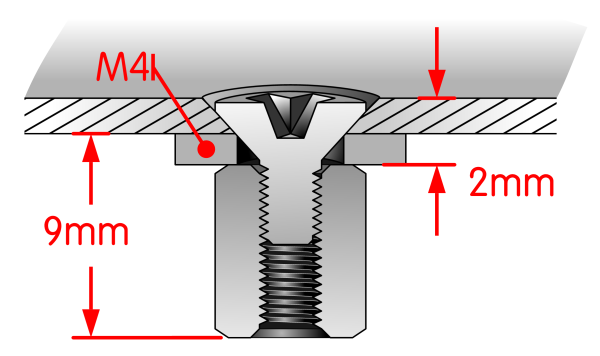

Pour résoudre ce problème, on peut utiliser une rondelle pour vis M4 de 0,85 mm d’épaisseur.  De cette façon, la rondelle remplit l’espace et la vis peut serrer la tôle d’aluminium entre sa tête, la rondelle et l’entretoise de carte. Ça résout également un autre problème. Les entretoises qui supportent la carte Raspberry Pi font 8mm de haut et devraient mesurer 9 ou 9,5mm.

De cette façon, la rondelle remplit l’espace et la vis peut serrer la tôle d’aluminium entre sa tête, la rondelle et l’entretoise de carte. Ça résout également un autre problème. Les entretoises qui supportent la carte Raspberry Pi font 8mm de haut et devraient mesurer 9 ou 9,5mm. Bien sûr on peut trouver des entretoises de 9 mm de haut, mais elles ont tendance à être très coûteuses car c’est une taille non standard. Donc ajouter la rondelle M4 résout ce problème particulier aussi.

Bien sûr on peut trouver des entretoises de 9 mm de haut, mais elles ont tendance à être très coûteuses car c’est une taille non standard. Donc ajouter la rondelle M4 résout ce problème particulier aussi.

Dans le dernier modèle de boîtier PiCano (pour Raspberry Pi B+, 2 et 3) il y a 12 de ces assemblages : 4 dans la plaque supérieure et 8 dans la plaque inférieure. Le Raspberry Pi a 4 trous de fixation et il ne peut plus être fixé sur la plaque en acrylique d’où ces 4 trous supplémentaires.

Cela signifie donc d’avoir au total 12 fois la «joie» de fraiser les trous et 12 rondelles M4 supplémentaires pour résoudre les deux problèmes. (Déborder des trous de fixation du Raspberry Pi sur le dessus de la carte empêche dans certains cas d’utiliser un connecteur de câble en nappe sur le GPIO).

Gérer le stock

Pour obtenir un prix intéressant sur les rondelles M4, je dois en commander une quantité énorme. Si la disposition des trous de fixation du Raspberry Pi change encore, je pourrais me retrouver avec une petite montagne de rondelles en stock. Donc, moins j’ai d’articles en stock, moins j’ai de risque.

Pour compéter le tableau, il y a aussi le fait de devoir compter les petites pièces. J’ai trouvé qu’il n’y a qu’une seule bonne façon de faire, qui donne une certitude sur les chiffres. Il s’agit de les mettre sur une « table de comptage » … pièce par pièce. Toute cette installation et le comptage prennent du temps, donc moins j’ai de pièces et moins je perds de temps. Peser le sac de pièces comme vérification finale n’est pas une option acceptable. J’ai constaté très vite que la tolérance de poids sur les pièces les plus grandes dépasse parfois la masse totale d’une des pièces les plus petites. Donc, le poids total ne donne aucune garantie que le sac est rempli correctement.

Comment faire ?

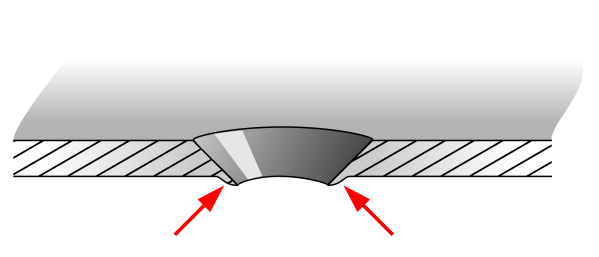

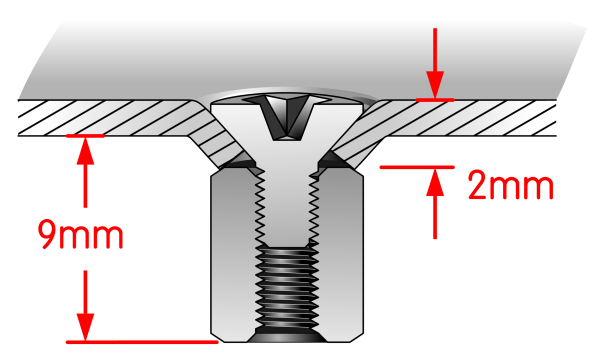

Pour résoudre tout ce qui précède, j’ai imaginé de construire un outil de découpe-poinçonnage de plaque, pour pousser vers le bas de la zone autour des trous de vis.

De cette manière, le trou devient suffisamment conique pour recevoir la tête de la vis à tête fraisée M3 et la déformation du matériau est suffisamment profonde pour que la hauteur de la rondelle M4 soit complètement compensée par la déformation sous la tôle d’aluminium.

Cela résout également le problème de la hauteur insuffisante des entretoises support de la carte Raspberry Pi puisque la hauteur totale est bien de 9mm.

Voici le résultat obtenu :

A gauche le trou est obtenu par fraisage, à droite par frappe et contre-poinçonnage.

Le premier test.

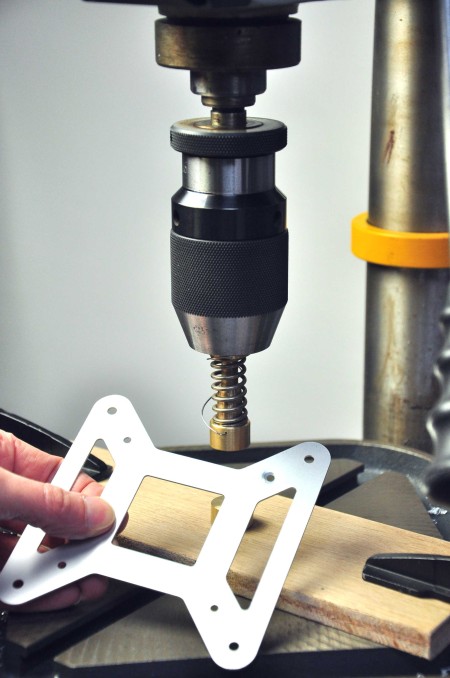

Pour avoir une idée de la pression nécessaire pour créer un trou dans la plaque d’aluminium, j’ai mis en place un test simple. Dans les mors du tour, j’ai placé un morceau de laiton dans lequel j’avais foré un trou de la taille voulue, et j’ai remplacé le porte foret, par une pointe.

Avec cette configuration je pouvais essayer de pousser un cône dans la plaque d’aluminium et « avoir une idée » de la pression nécessaire. Il était clair que la force manuelle n’était pas suffisante, et j’ai dû utiliser la broche de contre-pointe pour avoir assez de force.

Il me semblait évident que la broche fournirait une force suffisante en raison de l’effet de levier sur la poignée de commande. C’était exactement ce que j’espérais … YESSSSS!

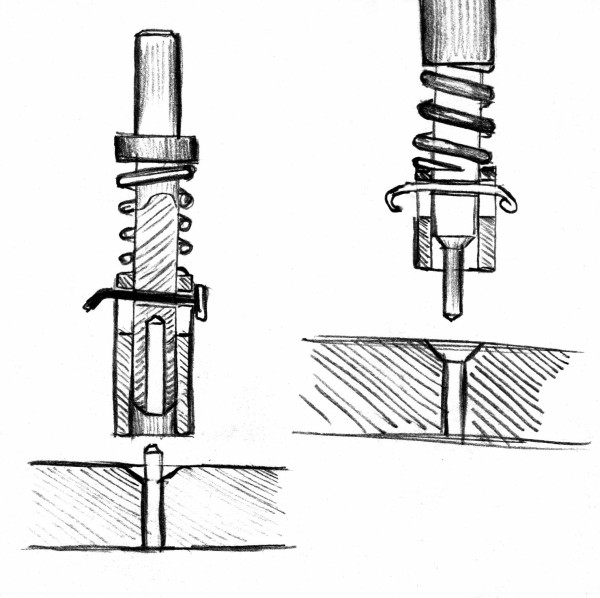

Fabrication de l’outil de poinçonnage

La réalisation de l’outil n’était pas trop difficile. Après avoir fait les premiers tests, je savais ce que je voulais, et j’ai dessiné le projet à la main. Les trois pièces principales sont en laiton. Le laiton est facile à couper et ne s’oxyde pas. J’ai également eu une bonne expérience du fait qu’il ne laisse pas de marques sur l’aluminium anodisé comme le ferait l’acier. Le ressort en spirale était l’un de ceux que j’avais mis de côté pour de telles occasions, et je l’ai sélectionné au cours des tests. Le deuxième ressort n’est rien d’autre qu’un morceau de fil d’acier inoxydable, nécessaire pour faire remonter la bague coulissante de l’outil (qui reçoit l’aluminium poussé vers le bas), entre les actions de poinçonnage.

Un peu plié

Bien sûr, la réalisation du dessin n’a pas pris longtemps. Mais pour tester et construire l’outil, il a fallu presque une journée, sans compter quelques tests faits en amont. Même quand j’étais encore en train de réfléchir à la façon de faire l’outil, je savais que la feuille d’aluminium allait se tordre vers le haut et aurait besoin d’être maintenue par «quelque chose».

Le test fait sur mon tour a confirmé mes soupçons et même quand j’ai totalement empêché la tôle d’aluminium de se tordre vers le haut, les tensions internes déformaient encore la plaque, quand elle était libérée de l’outil.

J’ai constaté qu’elle se pliait vers le haut, avec un angle d’environ 5 degrés. J’ai donc décidé de réaliser l’anneau de serrage et l’enclume avec une pente de 5 degrés vers le bas, en espérant que pourrait résoudre le problème (en le contrant).

Dans l’image ci-dessus, vous voyez l’outil de perforation que j’ai utilisé pour faire la première série de tests. A la suite de ces essais j’étais certain que ça répondait au besoin, mais qu’il fallait encore l’améliorer. Pour commencer la planche de bois qui maintient l’enclume en place, a été une facilité pour tester rapidement le fonctionnement de l’outil. Elle doit être remplacé par un petit morceau d’acier. Celui-ci sera fixé à la table en utilisant des écrous encastrés, de sorte que l’enclume ne fasse plus qu’un avec la perceuse. Cela rendra l’outil plus précis, et nécessitera moins d’attention de la part de l’opérateur pour obtenir une empreinte parfaite.

Les pièces de l’outil

- Contre-poinçon.

- Ressort hélicoïdal de serrage et ressort de retenue mince.

- Bague de serrage

- Enclume et axe central.

A) En haut, c’est la pièce active, qui crée la déformation. Elle est montée dans un mandrin de perceuse normal, et son diamètre est de 13mm. À mi-chemin il a un rebord pour l’empêcher de glisser dans le mandrin et fournir un support pour le ressort spirale. Elle se termine par un cône de 90 degrés, avec un trou central pour recevoir la broche.

B) Le ressort en spirale ferme a été choisi selon un critère qui était sa force de rappel. Le ressort de retenue (le fil mince) n’est qu’un moyen de garder l’outil assemblé … (un élastique aurait aussi bien fait l’affaire).

C) Ensuite, il y a la « bague de serrage » qui glisse sur le poinçon, est poussée vers le bas par le ressort en spirale et retenue par le ressort fin.

D) L’enclume et la broche centrale ont été séparées. Cela permet d’échanger la broche centrale pour utiliser un diamètre plus grand ou plus petit, parce que parfois la découpe laser est plus large car évaporant plus de matière. Le trou est alors un peu plus grand. Vous verrez également que l’enclume a été «chanfreinée».

Ceci a été ajouté pour pouvoir poinçonner à proximité d’un autre trou fraisé.

Réalisation de l’opération de poinçonnage

La première étape pour le poinçonnage consiste à placer la plaque d’aluminium au dessus de l’enclume sur la broche centrale.

L’axe central garantit que le trou dans la tôle d’aluminium se trouve au centre du poinçon. Lorsque la colonne avec la partie supérieure de l’outil de poinçonnage est déplacée vers le bas, la tôle d’aluminium est serrée entre la bague de serrage (par le ressort hélicoïdal) et l’enclume.

Au fur et à mesure que la colonne est déplacée vers le bas, le ressort en spirale est comprimé et soumet la tôle d’aluminium à une force considérable. Parce que l’enclume et l’anneau de serrage ont tous deux une pente descendante de 5 degrés, la tôle d’aluminium se plie également vers le bas autour du trou. A ce moment, le poinçon « la pièce de travail » (la partie supérieure de l’outil de poinçonnage), repousse le cône dans la plaque d’aluminium.

Lorsqu’on remonte la perceuse, la tôle d’aluminium se courbe vers le haut en restant presque plate …

mais avec un cône fraisé autour du trou.

mais avec un cône fraisé autour du trou.

Tout ceci prend environ trois secondes, alors que la méthode utilisant un foret à fraiser peut parfois prendre jusqu’à 30 secondes.

Le retour sur investissement.

Pour être honnête, je n’ai pas fait de calculs pour voir combien PiCano devait être vendu, pour récupérer l’investissement en temps et en matériaux. Dès le début, je savais que le fraisage par déformation de la tôle d’aluminium serait beaucoup plus rapide que le fraisage par perçage. Maintenant je peux dire avec certitude qu’il ne faudra pas vendre plus de 100 boîtiers pour compenser l’investissement.

La grande question était, combien de boîtiers PiCano seront-ils vendus ? Parce qu’à l’époque, où j’ai vraiment commencé à planifier la fabrication de l’outil, les ventes se sont simplement arrêtées, suscitant des doutes… L’initiative allait-elle disparaître, ou durer assez longtemps … Peut-être allais-je passer beaucoup de temps, créer un outil et ne jamais récupérer l’investissement. J’ai décidé de continuer j’ai écrit cet article parallèlement, ce qui, espérons-le… va relancer les ventes faisant de l’outil de fraisage également un « outil marketing ».

Voilà, c’est tout

J’ai souhaité présenter un cas évident d’amélioration de l’efficacité par de petits changements de conception. Dans ma carrière, j’ai rencontré des projets plus difficiles pour lesquels les calculs de Timing et de retour sur investissement devaient être faits très précisément, afin de pouvoir prouver, à l’avance, que l’investissement en étude et en coût pouvait être rentabilisé dans un délai convenable. La différence est que dans une grande entreprise, l’efficacité ajoutée est multipliée par un grand nombre de pièces produites. Dans mon cas, l’outil devait être finalisé dans un court laps de temps et pour un petit nombre de pièces en production.

Bien sûr, j’aurais pu acheter un outil de poinçonnage, mais il n’aurait pas pu s’installer sur ma perceuse à colonne et cet article aurait été … ennuyeux.

PiCano un boîtier de Raspberry Pi VESA, design et costaud

C’est avec plaisir que j’ai publié cet article de Steve. Son boîtier PiCano est superbe. Sa solidité est telle qu’on peut l’intercaler entre un support VESA et un écran sans aucun souci.

C’est avec plaisir que j’ai publié cet article de Steve. Son boîtier PiCano est superbe. Sa solidité est telle qu’on peut l’intercaler entre un support VESA et un écran sans aucun souci.

Si vous êtes intéressé(e), reportez vous aux articles précédents parus en juin 2014 et en décembre 2014.

Si vous êtes intéressé(e), reportez vous aux articles précédents parus en juin 2014 et en décembre 2014.

Le PiCano est vendu 39,95€ et les frais de port pour la France sont de 14,95€. Le paiement par PayPal est possible.

Conclusion

Merci à Steve Royd Marker (picano@markerdesign.be) pour cet article très intéressant sur l’évolution d’un projet et le cheminement d’un créateur pour apporter des améliorations à sa création.

C’est pour moi l’occasion de revenir sur un leitmotiv qui revient régulièrement sur framboise314 (vous me direz, c’est normal pour un leitmotiv 😉 ) : C’est trop cher !

Bin oui quand on se contente de recopier un objet existant on peut le proposer à des prix imbattables. Par contre celui (celle) qui développe un nouveau produit investit du temps, de l’argent, doit se dégager une paye pour nourrir ses enfants, payer les taxes, impôts, URSSAF, retraite, sécu et… j’en oublie. C’est impossible de vendre un produit au prix de la matière première…

Donc on peut râler que certains produits sont trop chers et qu’on en trouve des « pareils » (des copies ?) sur des sites de vente en ligne asiatique mais il y a des raisons.

J’ai retenu un commentaire d’Arthur, sur un post de la page facebook de framboise314 :

Un jour Picasso a fait un croquis sur une nappe de restaurant à la demande d’une riche cliente. Au moment de lui donner, il lui a demandé 10000 Fr.

La dame lui a dit « mais ça vous a pris 5 min! »

Ce à quoi Picasso a répondu « Non madame, ça m’a pris 30 ans »…

Je pense qu’il montre bien ce que j’ai essayé de vous expliquer dans les lignes précédentes.

Sources

Passionnant article !

Merci.

Il ne manque qu’un lien pour commander le kit de fixation (j’ai déjà un Raspbery Pi)

Bonjour

le lien est dans les sources : http://www.picano.info/#!/store

bonne continuation

cordialement

François