Créé en 2006, JLCPCB est la première usine de production de prototypes et de circuits imprimés en petite quantité, en Chine. Aujourd’hui, JLCPCB dispose de quatre sites de fabrication de PCB (PCB = Printed Board Circuit = circuit imprimé). Voici une visite guidée du processus de fabrication d’un circuit imprimé à 2 couches. Il vous permettra de découvrir comment un circuit imprimé est fabriqué industriellement, et vous verrez les différentes étape du processus, de la production, du contrôle de la qualité jusqu’à l’expédition.

Au sommaire :

- 1 Procédé de fabrication de circuits imprimés dans l’usine JLCPCB

- 1.1 Pourquoi cet article ?

- 1.2 Les étapes de la fabrication de PCB

- 1.2.1 Étape 1 : Du fichier au film

- 1.2.2 Étape 2 : Découpe du matériau

- 1.2.3 Étape 3 : Perçage

- 1.2.4 Étape 4 : Dépôt de cuivre

- 1.2.5 Étape 5 : Images des couches extérieures

- 1.2.6 Étape 6 : Placage des pistes et pastilles

- 1.2.7 Étape 7 : Gravure

- 1.2.8 Étape 9 : Inspection AOI

- 1.2.9 Étape 10 : Masque de soudure

- 1.2.10 Étape 11: Sérigraphie

- 1.2.11 Étape 12 : Finition de surface

- 1.2.12 Étape 13 : Profilage et coupe en V

- 1.2.13 Étape 14 : Test électrique

- 1.2.14 Étape 15 : Vérification finale de la qualité et de l’emballage et de l’expédition

- 1.3 Vidéo

- 2 Un exemple de fabrication

- 3 Conclusion

- 4 Sources

Procédé de fabrication de circuits imprimés dans l’usine JLCPCB

Pourquoi cet article ?

Mon correspondant chez EasyEDA/JLCPCB m’a proposé cet article illustré à traduire. Il n’y a pas de contrepartie et j’étais libre de dire oui ou non. J’ai choisi de le publier sur le blog pour montrer la chaîne de production industrielle des PCB (circuits imprimés), qui est différente de la méthode employée par les makers pour réaliser cette opération. Réalisée à grande échelle et avec des conditions sociales et salariales sans rapport avec celles que nous connaissons, cette production permet de proposer des coûts peu élevés à ceuw qui souhaitent réaliser des prototypes en faible quantité.

Lors d’un précédent article sur JLCPCB, j’avais eu des commentaires sur le fait que cette entreprise chinoise figure sur le blog. J’avais répondu que je publiais l’article parce que j’avais été sollicité pour publier cette information et ces images, et que les pages de framboise314 étaient bien entendu ouvertes (tout aussi gratuitement) à tout fabricant français (ou européen) de PCB qui souhaiterait faire connaître ses produits.

Donc : Si vous êtes fabricant de PCB (en France ou en Europe) et que vous souhaitez présenter vos procédés de fabrication, contactez moi pour que nous préparions un article ensemble, éventuellement une visite des ateliers si vous êtes accessible depuis la Bourgogne 😉 .

Les étapes de la fabrication de PCB

Étape 1 : Du fichier au film

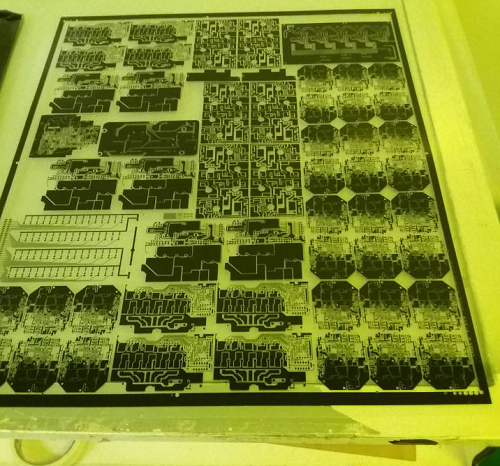

Une fois les commandes reçues en ligne sur JLCPCB (2 $ les 10 PCB), le support client transmet les fichiers Gerber aux ingénieurs pour vérification de pré-production. Une fois le dossier approuvé, le circuit peut être dessiné sur des phototraceurs laser et transformé en films de masquage dans une chambre noire à température et humidité contrôlées.

Une fois les commandes reçues en ligne sur JLCPCB (2 $ les 10 PCB), le support client transmet les fichiers Gerber aux ingénieurs pour vérification de pré-production. Une fois le dossier approuvé, le circuit peut être dessiné sur des phototraceurs laser et transformé en films de masquage dans une chambre noire à température et humidité contrôlées.

Le phototraceur reçoit les données de fabrication de la carte et les convertit en une image de PCB sous forme de pixels. Le film exposé est automatiquement développé et déchargé pour l’opérateur. Les films sont alors prêts pour le processus de fabrication des circuits imprimés.

Étape 2 : Découpe du matériau

Les opérations commencent avec une grande plaque de FR4 de qualité industrielle. Le FR-4 est un composite de résine époxy renforcé de fibre de verre, disponible en 0,4/0,6/0,8/1,0/1,2/1,6/1,6 et 2,0 mm d’épaisseur, avec une feuille de cuivre de haute qualité collée sur les deux faces – appelée stratifié.

La plaque est découpée aux dimensions appropriées pour la fabrication de panneaux.

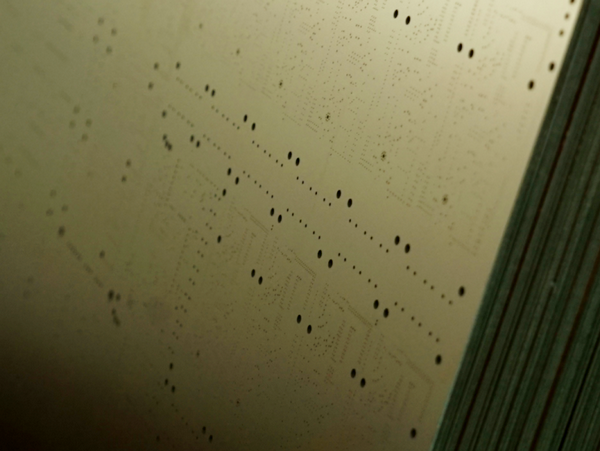

Étape 3 : Perçage

Les trous sont percés à travers le panneau pour les pour le passage des pattes de composants et les vias (trous métallisés) lorsque cela est spécifié dans le fichier de perçage qu’EasyEDA génère dans le fichier Gerber. Des trous supplémentaires sont percés autour des bords du panneau afin de fournir des points de référence pour aligner les films photo sur les couches supérieure et inférieure lors de l’étape 5. Cela permet de s’assurer que ces trous pré-percés apparaîtront exactement au centre des pastilles et des vias.

La perceuse est contrôlée par ordinateur (CNC), l’ouvrier choisit le bon programme de perçage qui indique à la machine quel perçage effectuer et comment percer sur le circuit imprimé. De nombreuses perceuses chargent et déchargent automatiquement les panneaux à la fin de chaque cycle de perçage et travaillent en continu, 24 heures/24. Il y a environ 70 perceuses dans chacune des usines JLCPCB.

Étape 4 : Dépôt de cuivre

Après le perçage, les panneaux sont nettoyés puis placés dans des bains où, à l’aide d’un procédé de dépôt sans courant électrique, une très mince couche supplémentaire de cuivre est déposée sur l’ensemble du panneau, y compris un placage uniforme sur les parois de tous les trous précédemment percés pour créer ce que l’on appelle des trous métallisés.

Presque tous les circuits imprimés comportant deux couches de cuivre ou plus utilisent des trous métallisés pour connecter les pistes conductrices entre les couches. L’ensemble du processus de trempage, de placage, de lavage et de séchage est entièrement automatisé.

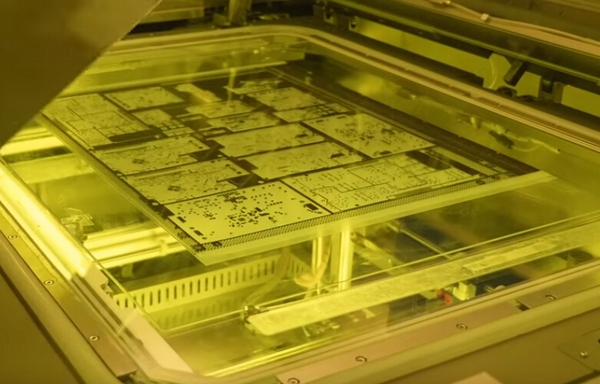

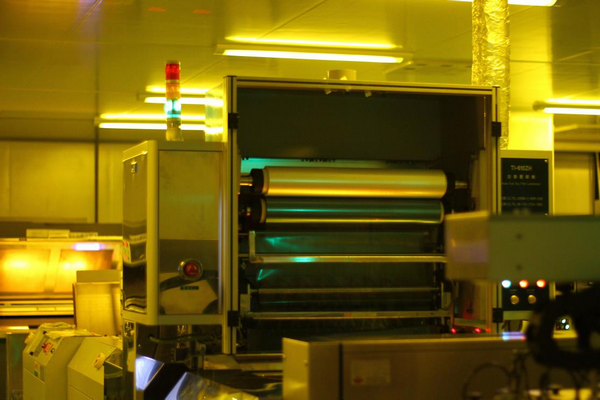

Étape 5 : Images des couches extérieures

Dans le processus de gravure avec film sec, toute la surface du panneau est d’abord recouverte d’une fine couche de résine photosensible (« photorésist »), sous forme de « film sec ». Cette couche de résine est exposée à la lumière ultraviolette (UV) à travers un film photo fabriqué à l’étape 1, qui masque le motif requis pour les pistes et les pastilles, mais permet au reste du panneau d’être exposé à la lumière UV. L’exposition à la lumière UV durcit la résine. La résine non durcie est enlevée par « développement » pour laisser du cuivre nu qui formera les pistes et les pastilles, propres et sans résine. Le panneau est ensuite « cuit » pour augmenter la solidité de la résine restante, pour le procédé suivant.

Étape 6 : Placage des pistes et pastilles

Le traitement commence par une étape d’électrodéposition (galvanoplastie) pour augmenter l’épaisseur du cuivre sur les zones apparentes et à l’intérieur des trous traversants métallisés. Ensuite, les zones exposées – y compris l’intérieur des trous traversants métallisés – sont plaquées avec une fine couche d’étain.

A la fin de cette étape, toute la résine restante est enlevée, laissant le panneau recouvert de cuivre nu avec les pistes, les pastilles et les trous traversants recouverts d’une mince couche d’étain.

Étape 7 : Gravure

L’étamage protège les sections du panneau destinées à rester intactes pendant la phase de gravure. La gravure enlève la partie du cuivre non désirée du panneau, mais laisse les zones étamées intactes (à l’exception d’un petit liseré de gravure sur le bord des pistes et pastilles, qui est compensé en augmentant automatiquement la largeur des pistes et des pastilles pour tenir compte de ce phénomène, lors de la préparation du masque photographique d’origine à l’étape 1.

Ensuite, l’étamage qui a protégé le cuivre est éliminé chimiquement par un procédé qui ré-expose le cuivre nu. Les zones conductrices en cuivre, les pistes, les pastilles et les trous métallisés sont maintenant tout ce qui reste du revêtement de cuivre d’origine sur le panneau.

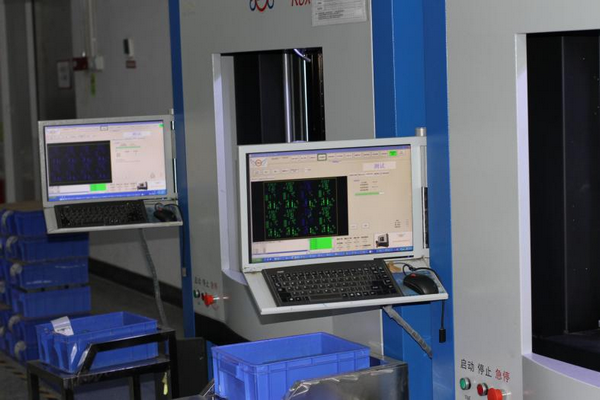

Étape 9 : Inspection AOI

L’inspection optique automatisée (AOI) est une inspection visuelle automatisée pour les cartes nues. Une AOI est capable de détecter des défauts tels que des pistes avec des bords surgravés ou des régions où la résine peut avoir été éraflée ou ébréchée et avoir ainsi causé une coupure dans la piste. De tels défauts sont très difficiles à détecter lors d’un test de continuité électrique.

Le système AOI scanne les couches à l’aide d’un capteur laser. L’image capturée est numérisée, améliorée et ensuite comparée électroniquement avec le fichier Gerber original. Grâce à cette comparaison, le système AOI est en mesure de détecter et de mettre en évidence les défauts ou les zones suspectes bien plus rapidement et avec plus de précision qu’une inspection manuelle.

Étape 10 : Masque de soudure

Le masque de soudure est un revêtement époxy appliqué sur les circuits imprimés nus afin d’éviter les ponts de soudure accidentels et de les protéger de l’environnement. Le masque de soudure est habituellement vert mais beaucoup d’autres couleurs sont disponibles, comme le rouge, le noir, le blanc, le jaune et le bleu.

Après une autre étape de nettoyage, les panneaux sont chargés dans la machine de dépôt de masque de soudure. Celle-ci couvre complètement les deux côtés du panneau avec un une encre pour masque de soudure. Les panneaux sont ensuite passés dans un séchoir qui durcit l’encre juste assez pour permettre l’impression. Ensuite, les panneaux encré et séchés sont soumis à la lumière UV à l’aide d’un ensemble de films photo alignés avec précision (environ 50 µm) avec les pistes et les pastilles en cuivre sur le panneau. Les films photo sont clairs à l’endroit où le masque de soudure doit être durci et opaques à l’endroit où le masque de soudure doit être supprimé lors du « développement » pour faire apparaître les pastilles.

La phase de développement élimine l’encre non durcie. Pour garantir que le cuivre nu sera convenablement soudable, les panneaux sont ensuite inspectés pour vérifier qu’il n’y a plus d’encre résiduelle sur les pastilles ou sur les trous métallisés. Même de légères traces compromettraient la soudabilité du circuit imprimé fini. Enfin, la résine sera encore durcie afin d’obtenir un revêtement permanent et résistant à l’usure.

Étape 11: Sérigraphie

La sérigraphie aide les clients à mieux comprendre la disposition des composants sur la carte.

Grâce à un processus automatisé, les lettres, les chiffres, les logos, la date de production et les contours des composants, tels que définis par le fichier sérigraphie Gerber, sont imprimés sur la surface supérieure du panneau, à l’aide d’une encre blanche résistante imprimée sur la carte à l’aide d’un type spécial d’imprimante à jet d’encre. Si une sérigraphie est nécessaire sur la surface inférieure, l’encre de la surface supérieure est séchée avant que le panneau soit retourné et que le processus d’impression soit répété à l’aide du fichier Gerber de sérigraphie de la face inférieure.

Le panneau est ensuite de nouveau chauffé pour durcir définitivement le masque de soudure et les encres de sérigraphie.

Étape 12 : Finition de surface

Au cours de cette étape, les panneaux sont plaqués sans courant avec de l’or sur nickel (ENIG), de l’argent ou préparés pour la soudure à l’air chaud. La finition de surface a deux fonctions essentielles : protéger les zones de cuivre exposées de la corrosion et fournir une surface soudable lors de l’assemblage (soudure) des composants sur la carte de circuit imprimé.

Étape 13 : Profilage et coupe en V

Après la finition de surface, les panneaux doivent être façonnés pour s’adapter aux boîtiers prévus par les concepteurs. C’est une fraiseuse commandée par ordinateur (CNC) qui effectue l’opération. Avec le profilage, les cartes étaient généralement finies pour obtenir un bord lisse une fois qu’elles sont coupées. Les méthodes de profilage rapide permettent de créer les circuits imprimés bord à bord, ce qui permet une utilisation optimale des panneaux.

La découpe en V est utilisée pour la pré-séparation mécanique des circuits imprimés. Une ligne de rupture en forme de V est formée dans le circuit imprimé avec un outil de coupe de précision. Ces lignes de rupture permettent aux planches de se détacher facilement du panneau.

Étape 14 : Test électrique

Chaque circuit imprimé multicouche est testé par rapport aux données de la carte d’origine. À l’aide d’un testeur à sondes mobiles, chaque piste est vérifiée pour garantir sa continuité (pas de piste coupée) et qu’il n’existe pas de court-circuit avec d’autres pistes.

Étape 15 : Vérification finale de la qualité et de l’emballage et de l’expédition

Tous les circuits imprimés produits par JLCPCB sont soumis à un test de connectivité électrique (voir plus haut) et à une inspection visuelle finale qui permettent de garantir la qualité avant l’emballage et l’expédition des cartes..

Vidéo

Cette vidéo (18 mn) dont les commentaires sont en anglais vous permettra de découvrir les différentes étapes de fabrication d’un PCB chez JLCPCB. Si vous avez lu la première partie de l’article, les images vous permettront de suivre le processus, même si vous ne comprenez pas les commentaires.

Un exemple de fabrication

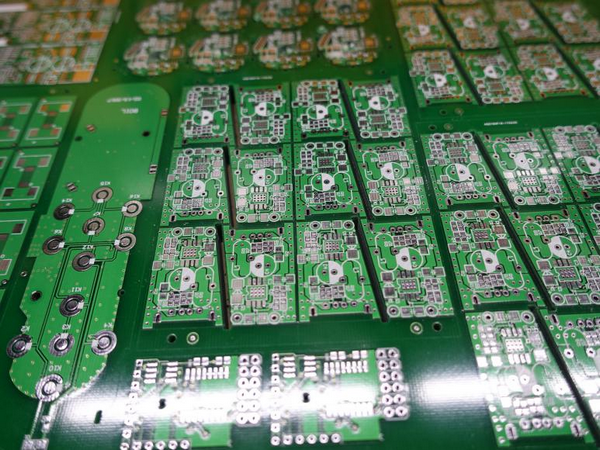

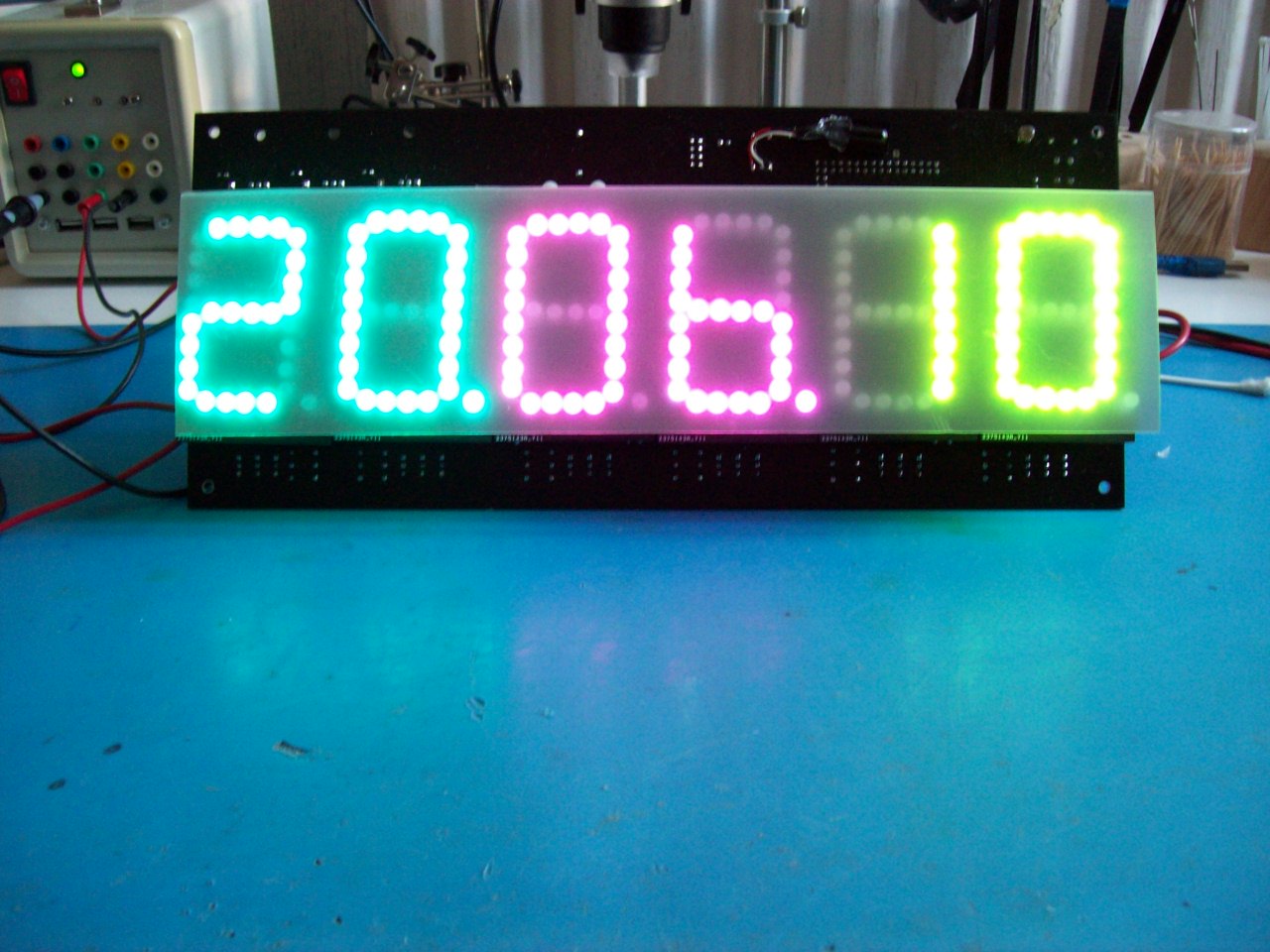

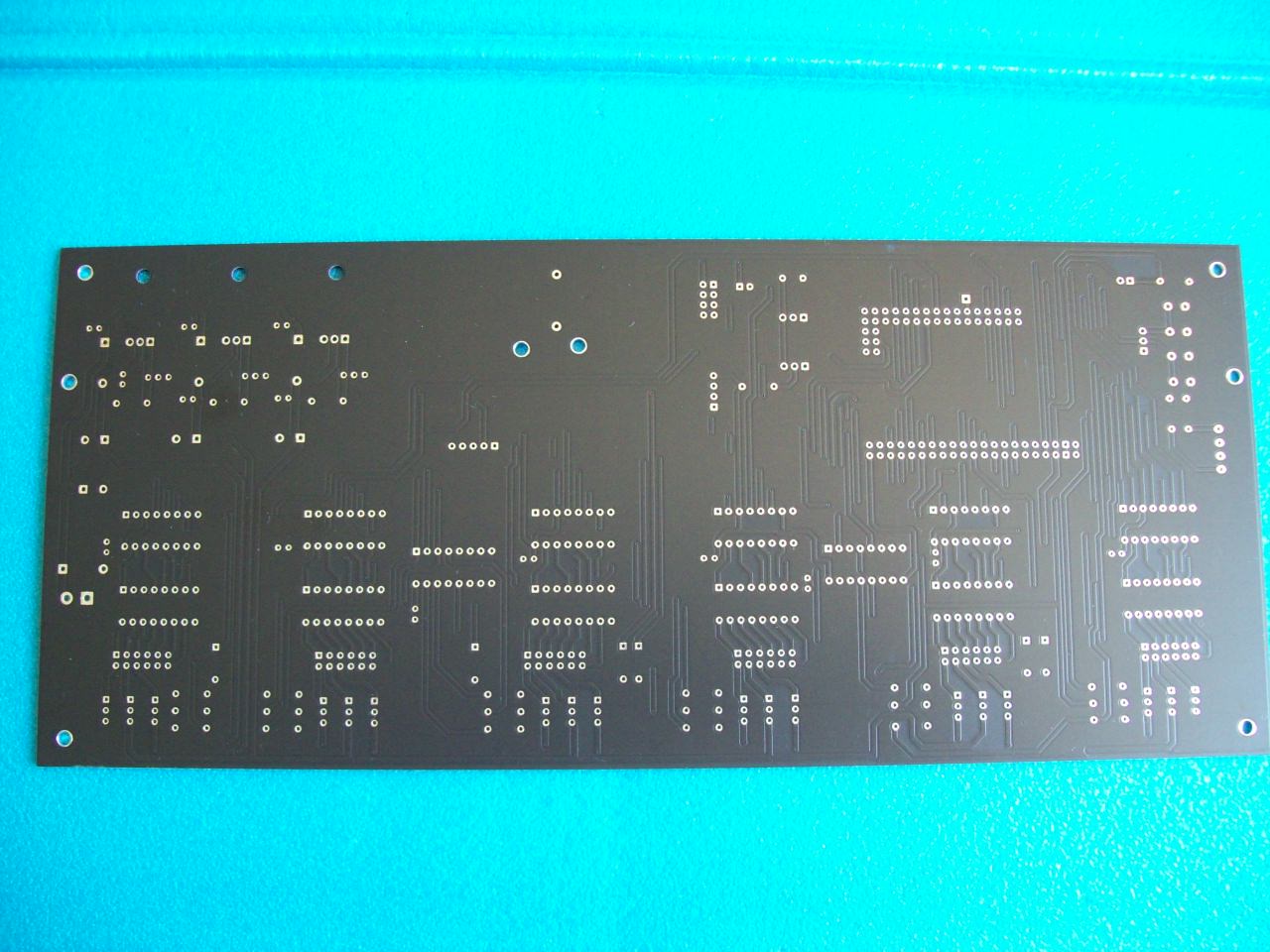

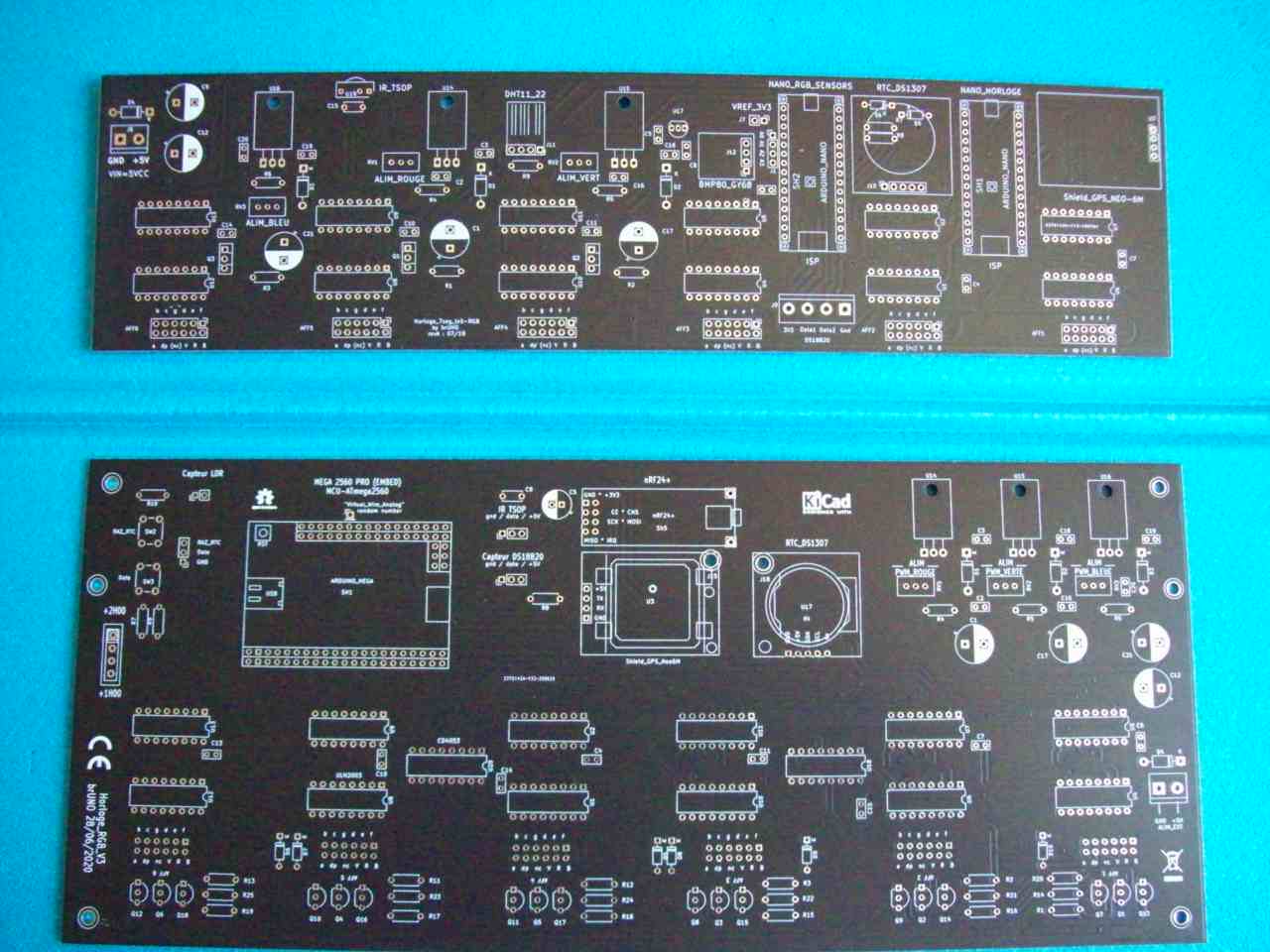

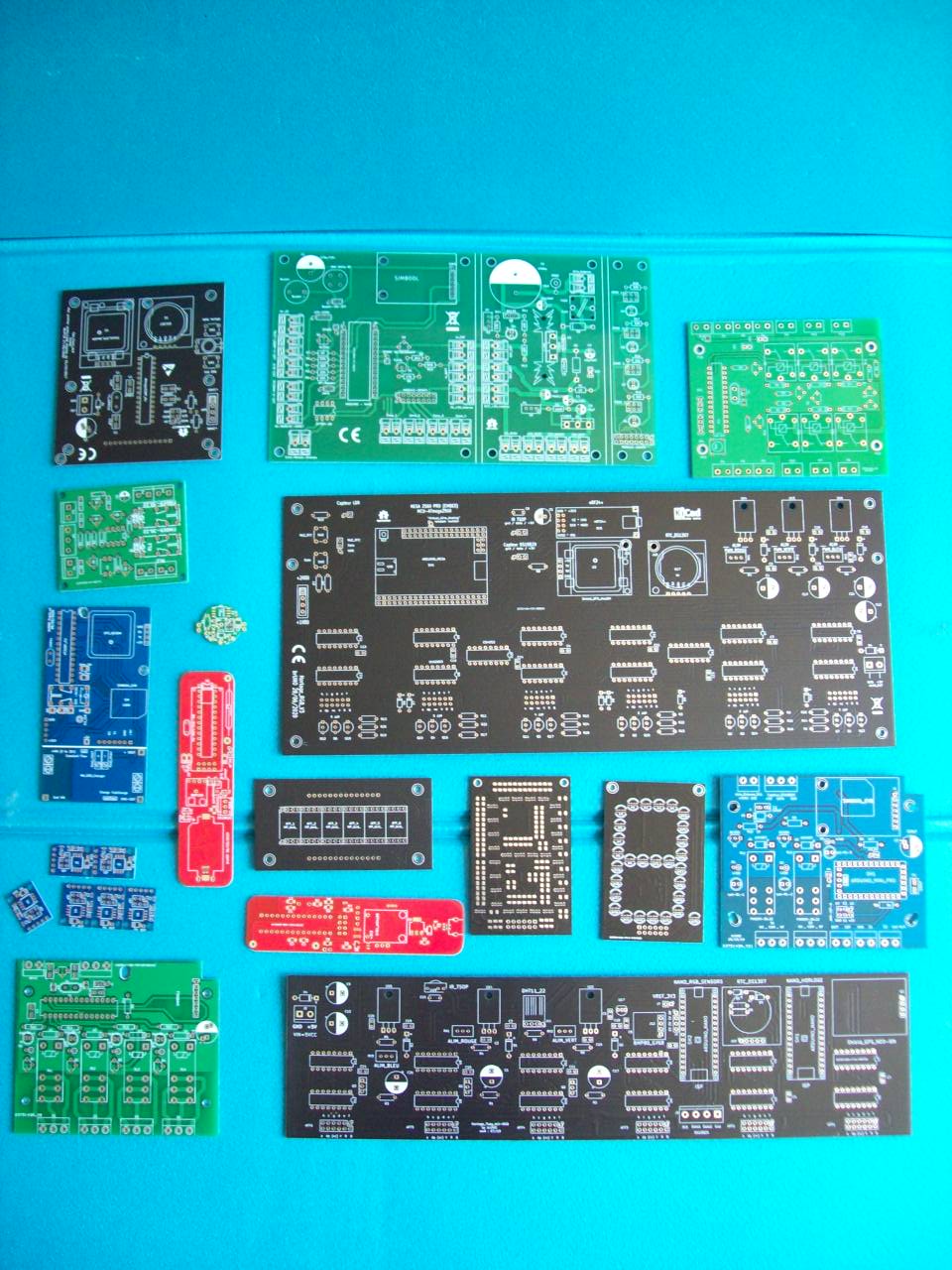

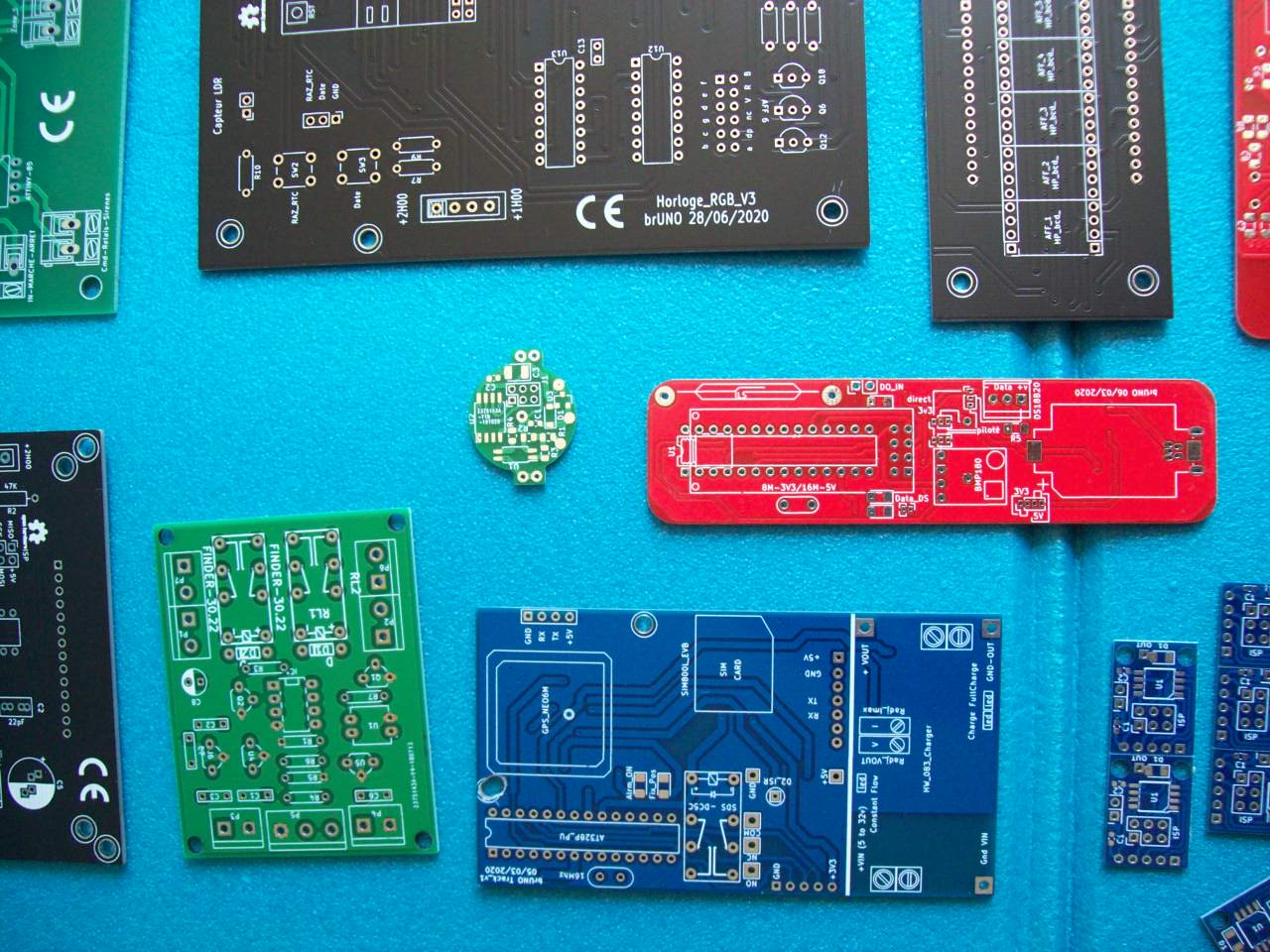

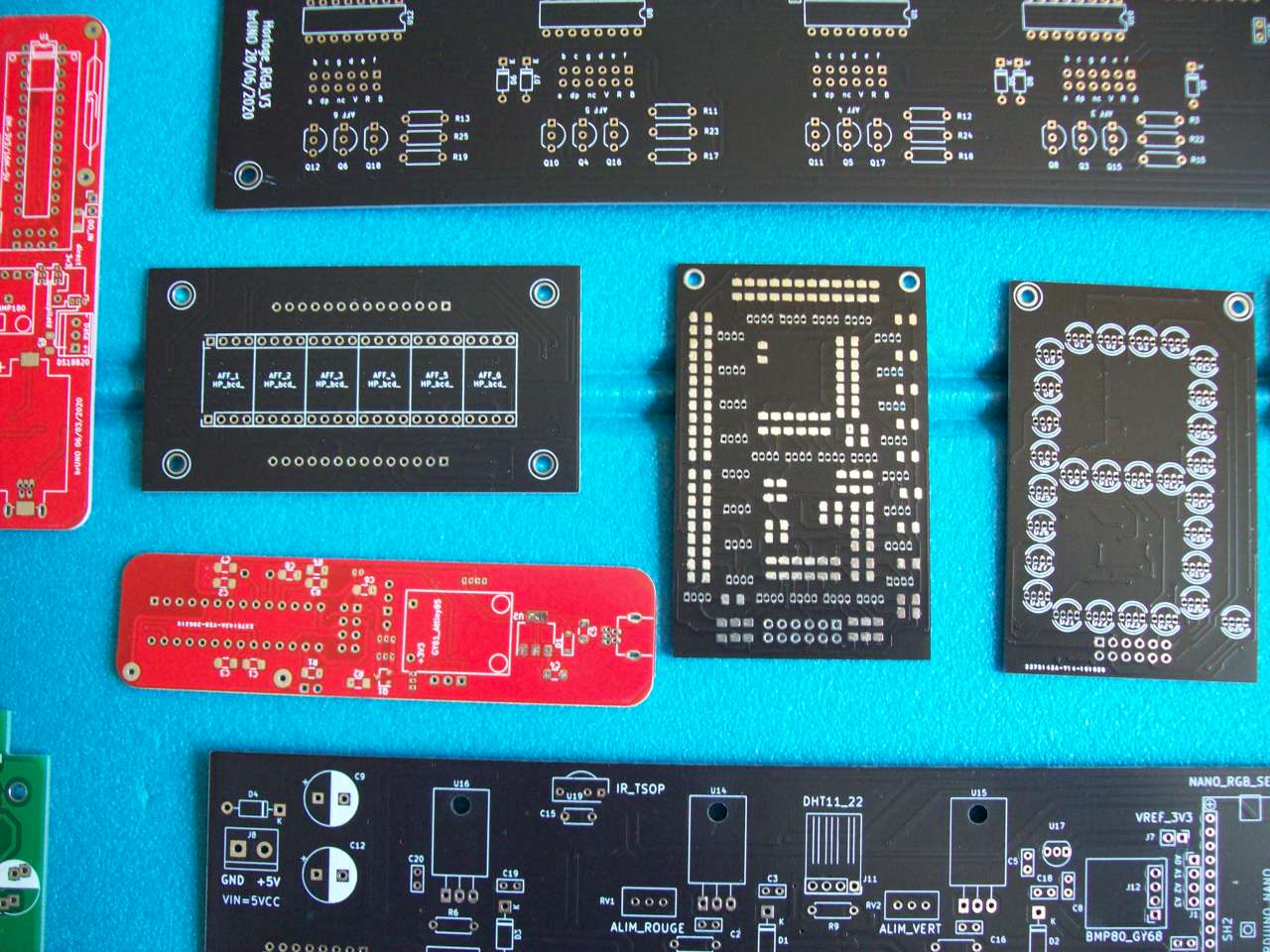

Bruno, un lecteur du blog a découvert JLCPCB et a décidé de faire fabriquer des PCB chez eux pour ses réalisations DIY. Merci pour ce retour et ces belles réalisations.

Les réalisations sont à base d’Atmega 328P

- En rouge, sonde multicapteur nRF

- En noir, Horloge pour Aff bcd HP (décodeur intégré… vintage)

- Horloge et afficheur RGB

- En bleu, un tracker piloté par sms

- Un module SMS (Alarme, température, gestion de deux relais)

- En vert, télécommande SMS 4 relais et température

- Alarme 4 zones et chargeur batterie

Conclusion

Je vous avais déjà présenté la fabrication de PCB chez JLCPCB à partir de esayEDA. Cette fois l’article est plus orienté sur le processus de fabrication, bien différent de ce qu’on peut faire quand on est maker…

A nouveau, si vous fabriquez des PCB en France et que vous voulez apparaître dans ces pages, n’hésitez pas à me contacter via les commentaires 🙂

Comme d’habitude je précise que je n’ai pas d’affiliation avec JLCPCB, ni d’actions chez eux. Cet article est publié à titre d’information pour que vous ayez une idée de ce qui se passe si vous utilisez les services de JLCPCB ? La compensation qu’ils m’ont proposée pour cet article est la réalisation d’un CI à titre gracieux (que je n’ai toujours pas utilisée 😉 ).

Sources

- https://jlcpcb.com

- https://jlcpcb.com/quote

- https://jlcpcb.com/contact

- https://gerber-viewer.easyeda.com

Ah c’est marrant que de vous voir publier cet article alors que j’ai reçu ma première commande hier.

J’ai utilisé EasyEDA pour faire le circuit (un truc simple avec quelques DEL) et j’ai passé commande assez facilement.

Je n’ai pas commandé de composants, mais j’ai vu que c’est possible en même temps que le circuit.

J’ai payé 1.7€ (2$ quoi), mais aussi 6.45€ de frais de port. Le colis a mis un peu plus de 2 semaines pour arriver + 4 jours entre la commande et l’expédition soit 3 semaines en tout.

C’était juste un coup d’essai pour voir la qualité et le service, parce qu,on trouve souvent des articles sur eux (sponsorisés bien souvent), mais pas énormément de retours clients.

Je pense que je commanderai encore chez eux.

Si on pouvait avoir un tour d’horizon des autres fournisseurs, ça serait sympa.

Bonjour Florent

effectivement ils sont très actifs sur les sites influenceurs. Ce sont eux qui m’ont contacté.

Lorsqu’un article est sponsorisé sur framboise314, c’est toujours signalé et j’avertis l’entreprise que je garde ma liberté éditoriale pour dire ce qui est bien… ou pas bien 🙂

N’hésitez pas à faire un retour sur la qualité des PCB dans les commentaires, ce ne sera pas censuré !!

Et si d’autres fabricants de PCB (surtout français) veulent se faire connaître, ce sera avec plaisir

cordialement

François

Bonjour François,

L’article apparaît en intégralité sur la page d’accueil de ton blog, au lieu de l’intro comme d’habitude.

Oups !

Merci Iznogoud j’ai oublié d’insérer la balise « Lire la suite » 🙁

c’est rectifié 🙂

Bonjour

on peut aller jusque 30 ou 40 couches 😀 c’est souvent une technique de collage qui est utilisée

https://www.pcbprototype.com/fr/fabrication-pcb

Pour le tuto c’est comme indiqué une traduction avec l’accord de l’auteur. L’article original ne traitait pas des CMS et la traduction non plus, par conséquence. Il est clairement destiné à des personnes qui débutent (ateliers soudure, FabLab…) et on est loin des CMS quand on apprend à souder une résistance ou une LED 🙂

Il y a des sociétés qui proposent ces services incluant le montage des CMS mais pour des productions en petite série ou des protos les prix sont assez élevés à l’unité.

Comme indiqué en fin d’article, si des entreprises veulent faire connaître leurs prestations, je relaierai sur le blog avec plaisir, mais je n’ai pas le temps (ni la vocation) d’aller à la pêche aux infos.

https://pcbshopper.com/ est un site (infesté de pub, il faut bien le dire) de comparaison des fabricants de PCB. Regarde plus particulièrement la section « Assembly » qui répertorie ceux qui font de l’assemblage. Les prix sont bien un ou deux ordres de grandeur au-dessus de celui des PCB ; il faut compter une cinquantaine d’euros comme prix plancher pour un assemblage minimaliste.

J’ai déjà commandé chez eux. Le boulot est vraiment nickel, cela permet à n’importe qui de faire un circuit très pro.

Merci pour l’article bien que promotionnel mais tout le monde l’aura compris. Il apporte néanmoins des informations toujours intéressantes sur la manière dont sont réalisées les choses.

merci

et pour le côté promotion comme indiqué clairement dans la conclusion, ils m’ont contacté pour traduire cet article en français, ce que j’ai accepté car ça me semble intéressant de savoir comment ça se passe au stade industriel. Après, je profiterai sans doute de l’offre de PCB gratuit mais pour le moment je n’ai rien en cours 🙂

François, personnellement cela ne me dérange pas car c’est aussi le rôle des blog/forum de partager les bonnes pratiques même si cela profite à un fournisseur. Si les autres sont jaloux, ils n’ont qu’à comme tu le dis se présenter pour en faire de même.

Je te souhaite de profiter de quelques bon coups, cela me semble tout à fait normal au regard du travail accompli.

Bonjour,

je viens de passer une commande chez eux.

9 € de circuit, 15 € de port et cerise sur le gâteau 25 € de frais de douane.

Donc une facture de 49 € pour 9 € de circuit imprimé !!!!

On trouve à peu de chose près le même ordre de prix dans la région.

Sinon, le travail est nickel.

Bonjour Dominique

normalement lors de la commande les frais de port sont indiqués…

par contre effectivement les droits de douane j’y ai eu droit aussi, ça dépend du transporteur… en général on n’y coupe pas avec DHL d’autant qu’ils se prennent des frais de dossier…

J’avais protesté auprès de DHL (en vain…) voici leur réponse :

Nous accusons réception de votre réclamation relative à votre importation référencée 647xxxxxxx

Nous avons bien noté que vous avez importé des marchandises sans valeur commerciale.

Nous tenons à vous informer que l’importation de marchandises constitue un acte imposable à la TVA et éventuellement aux droits de douane, en fonction du poids et de la valeur de celle-ci, et si cette dernière est supérieure à 22 €.

L’Administration Douanière Française estime que toute marchandise possède une valeur.

La mention « non commercial value » bien souvent employée, ne pas partie des quelques cas de franchise.

La taxation s’effectue selon les règles évoquées aux articles 292 et 293A du CGI.

Votre dossier fait apparaître une valeur marchandise de 28 USD soit 26.47€ par conséquent il y a taxation.

De plus nous tenons à vous informer que votre marchandise n’est pas soumise aux droits de douane puisque la valeur est inférieure à 150€.

DHL facture en sus des droits et taxes applicables, un forfait égal à 2% du montant des droits et taxes et en tout état de cause d’un montant minimum de 10 €, forfait soumis à TVA selon les règles de territorialité applicables.

Ces frais correspondent aux frais de traitement et d’avance de fonds auprès de l’administration des douanes

Ping : JLCPCB : Mieux fabriquer les Circuits imprimés PCB - Framboise 314, le Raspberry Pi à la sauce française....

Ping : JLCPCB : Créez un circuit imprimé (PCB) et faites le fabriquer pour 2$

Ping : Framboise 314, der Raspberry Pi auf französische Art… – Geschäftsdokumente|Technologie und Beratung|Wissensaustausch